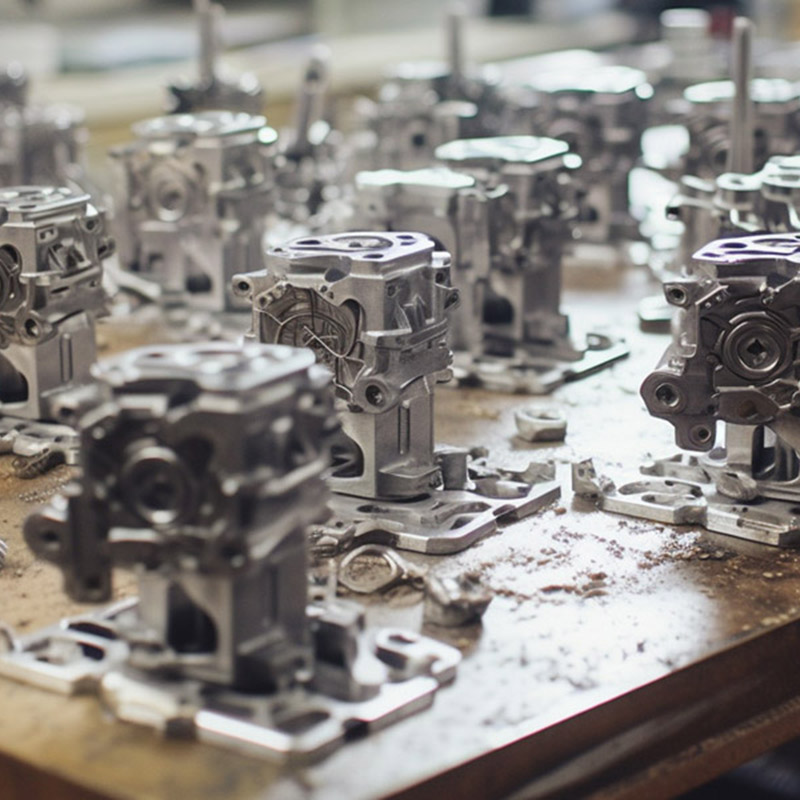

毅鑫五金加工廠家-專注為全國客戶提供各類產品型號五金零部件加工服務,來圖定制快速打樣發貨!

-

電子郵箱:[email protected]

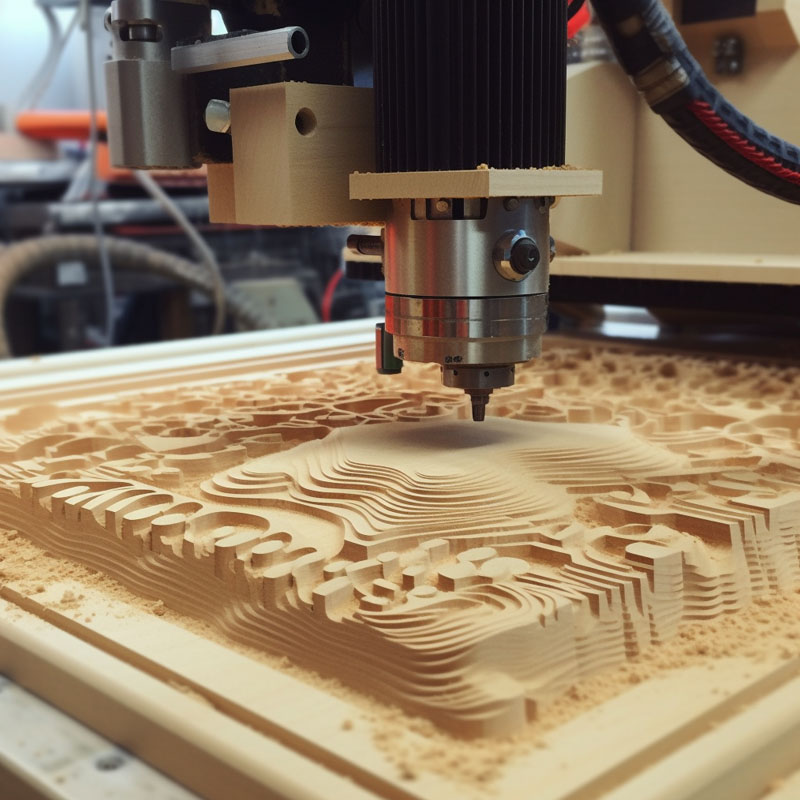

CNC加工精密零件的技巧有哪些?CNC加工精密零件的技巧分享!

在精密零件制造領域,CNC 加工憑借高精度、高穩定性的優勢成為核心技術手段。但要實現微米級甚至納米級的加工精度,需從設備調試、工藝設計、操作控制等多維度把控關鍵技巧,以下毅鑫五金將從六大核心方面展給大家說說CNC加工精密零件的技巧,一起來了解下吧。

1、設備與刀具的精準選型與校準

設備與刀具是保障精度的基礎,選型偏差或校準不到位會直接導致加工誤差。

設備選型:根據零件精度需求選擇適配機型,如加工 ±0.005mm 精度的零件,需選用定位精度≤0.003mm、重復定位精度≤0.0015mm 的高精度 CNC 機床(如德國德瑪吉 DMG、日本發那科 FANUC 系列);若涉及復雜曲面加工,優先選擇五軸聯動機床,減少裝夾次數以降低累積誤差。

刀具選擇:依據材料特性匹配刀具材質,加工鋁合金等有色金屬可選硬質合金涂層刀具(如 TiAlN 涂層),加工不銹鋼等難切削材料則需用超細晶粒硬質合金或金屬陶瓷刀具;同時需控制刀具跳動量,通過刀具預調儀將跳動量控制在 0.002mm 以內,避免因刀具振動導致表面粗糙度超標。

精準校準:每次開機后需對設備進行三項核心校準 —— 用激光干涉儀校準機床定位精度與反向間隙,用球桿儀檢測機床動態精度,用百分表校準夾具與工作臺的平行度(誤差≤0.001mm/m),確保設備處于最佳工作狀態。

2、加工工藝的科學設計

合理的工藝方案能從源頭減少誤差,關鍵在于優化路徑、控制切削參數與規避應力影響。

路徑規劃:遵循 “由粗到精、由外到內” 原則,粗加工采用大進給量快速去除余量,預留 0.1-0.2mm 精修余量;精加工路徑需減少方向突變,如加工圓弧面時采用 G02/G03 圓弧插補代替折線擬合,避免機床反向間隙引發的精度波動;對于薄壁零件,需設計對稱加工路徑,如從零件中心向兩側交替切削,抵消單邊切削產生的變形。

切削參數優化:通過試切法確定最佳參數,例如加工 45# 鋼時,硬質合金刀具的切削速度可設為 80-120m/min,進給量 0.1-0.15mm/r,背吃刀量 0.3-0.5mm(粗加工)、0.05-0.1mm(精加工);加工精密孔時,采用 “鉆 - 擴 - 鉸 - 鏜” 分步工藝,鏜孔時進給量降至 0.02-0.05mm/r,確保孔徑公差控制在 H7 級別。

應力控制:粗加工后需安排去應力處理(如時效處理、振動時效),消除材料內部殘余應力;若零件需多次裝夾,需在工藝中預留應力釋放工序,避免后續加工中應力釋放導致零件變形。

3、裝夾方案的穩定性設計

裝夾是連接零件與機床的關鍵環節,不穩定的裝夾會導致零件位移或振動,直接影響精度。

夾具選型:優先選用高精度夾具,如加工軸類零件用三爪自定心卡盤(定心精度≤0.005mm),加工平面類零件用真空吸盤(吸附力均勻,避免夾傷工件);對于異形零件,需設計專用工裝夾具,確保定位基準與設計基準重合,減少基準不重合誤差。

裝夾力度控制:通過扭矩扳手設定夾緊力,避免力度過大導致零件變形(如薄壁件夾緊力需控制在 5-10N?m),或力度過小導致加工中位移;必要時采用輔助支撐(如加工長軸時增加中心架),提高裝夾穩定性。

基準校準:裝夾后用百分表或千分表校準零件基準面,確保基準面與機床坐標軸平行度誤差≤0.002mm,若基準面精度不足,需先進行基準面精銑,再以精基準定位加工其他表面。

4、加工過程的實時監控與誤差補償

即使前期準備充分,加工中仍可能因溫度、振動等因素產生誤差,需通過監控與補償及時修正。

實時監控:配備在線測量系統(如探頭測量),每加工 5-10 件零件抽檢一次關鍵尺寸,若發現誤差超差(如超出 ±0.003mm),立即停機排查原因;同時監控切削溫度,若溫度超過 60℃(可通過紅外測溫儀檢測),需調整切削液流量(如從 10L/min 增至 15L/min)或降低切削速度,避免刀具熱變形影響精度。

誤差補償:針對可預見的誤差進行提前補償,如機床反向間隙誤差(可通過 CNC 系統參數設定補償值,如檢測出反向間隙 0.002mm,即設定補償值 0.002mm);針對溫度誤差,若環境溫度每變化 1℃導致機床導軌伸長 0.001mm/m,可通過恒溫車間(溫度控制在 20±1℃)或系統溫度補償功能抵消誤差。

5、編程的精細化優化

CNC 編程直接決定加工路徑的準確性,精細化編程能減少機床運動誤差,提升加工精度。

代碼優化:采用高速高精編程模式,如使用 G05.1Q1(高速高精插補)指令,減少機床運動中的沖擊;編程時避免頻繁啟停,如加工連續曲面時采用連續切削路徑,降低因啟停導致的位置偏差。

坐標設定:合理設定工件坐標系,優先采用多坐標系分段加工,如加工大型零件時,將零件分為多個區域,每個區域設定獨立坐標系,減少單坐標系下的累積誤差;同時需準確輸入刀具長度補償和半徑補償值,補償值需通過刀具測量儀精準測量(誤差≤0.001mm)。

模擬驗證:編程完成后,通過 CAM 軟件(如 UG、Mastercam)進行三維模擬加工,檢查路徑是否碰撞、尺寸是否符合圖紙要求;再進行空運行測試,讓機床按程序空走一遍,確認無異常后再進行試切,試切件檢測合格后方可批量加工。

6、后期檢測與質量追溯

加工完成后的檢測是保障零件合格的最后環節,同時需建立追溯體系,便于后續工藝優化。

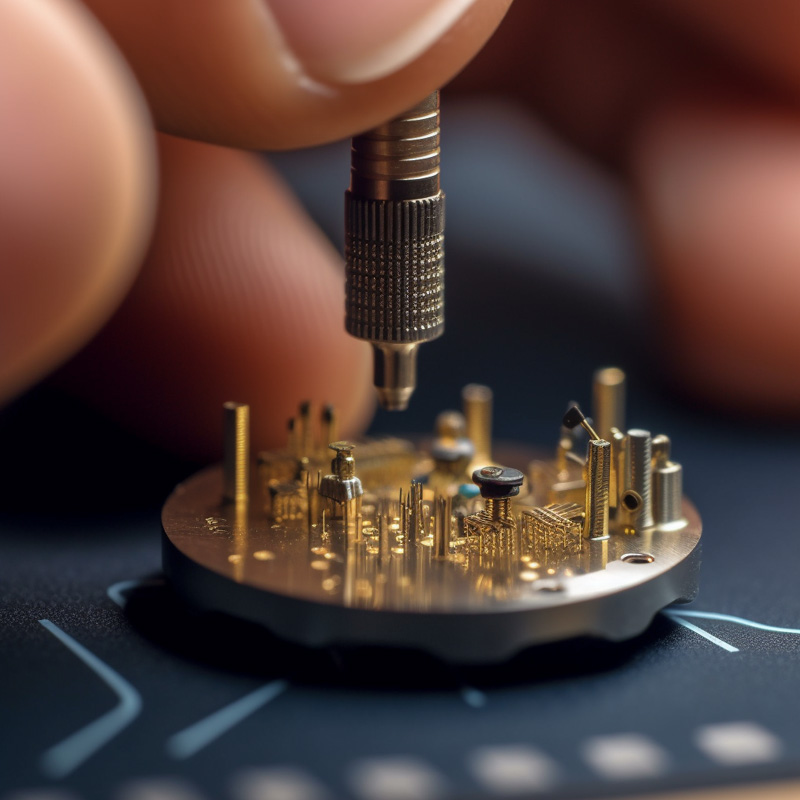

精密檢測:采用高精度檢測設備(如三坐標測量機,精度≤0.001mm)對關鍵尺寸、形位公差(如平行度、垂直度)進行全檢;對于表面粗糙度,用粗糙度儀檢測,確保 Ra 值符合圖紙要求(如 Ra≤0.8μm);檢測中發現不合格品,需標記并分析原因,避免同類問題重復出現。

質量追溯:建立加工檔案,記錄每批零件的機床編號、刀具型號、切削參數、檢測數據等信息,若后續發現質量問題,可通過檔案快速定位原因(如某批零件孔徑超差,追溯發現是刀具磨損導致,需及時更換刀具);同時定期統計加工誤差數據,分析誤差趨勢,針對性優化工藝(如誤差逐漸增大,需檢查機床導軌磨損情況并進行維護)。

綜上,CNC 加工精密零件是一項系統工程,需將設備、工藝、編程、操作、檢測等環節緊密結合,每個環節都嚴格把控精度細節,才能穩定生產出符合高精密要求的零件,滿足航空航天、醫療器械、電子信息等領域的嚴苛需求。

以上就是毅鑫五金給大家帶來的關于“CNC加工精密零件的技巧”,希望可以幫到您!

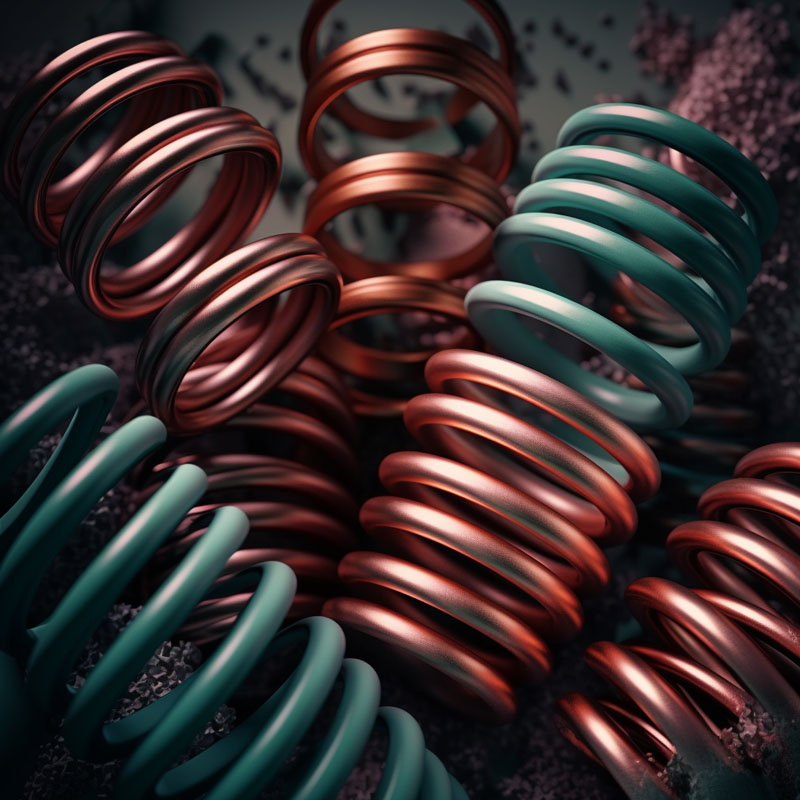

毅鑫五金是一家專業提供五金加工、CNC加工、數控車床加工的廠家,可為車床件、沖壓件、五金彈簧、五金模具、非標零件等零部件提供精密五金加工服務,歡迎您的咨詢!

本文由毅鑫五金整理發布,如需轉載請注明來源及出處,原文地址:http://m.bj-hfzb.com/zixun/1892.html

毅鑫五金

相關推薦

毅鑫五金-專業零部件定制加工服務商

在線留言

毅鑫五金專為各類零部件提供定制加工服務,歡迎留言咨詢,我們將盡快回復您的需求!