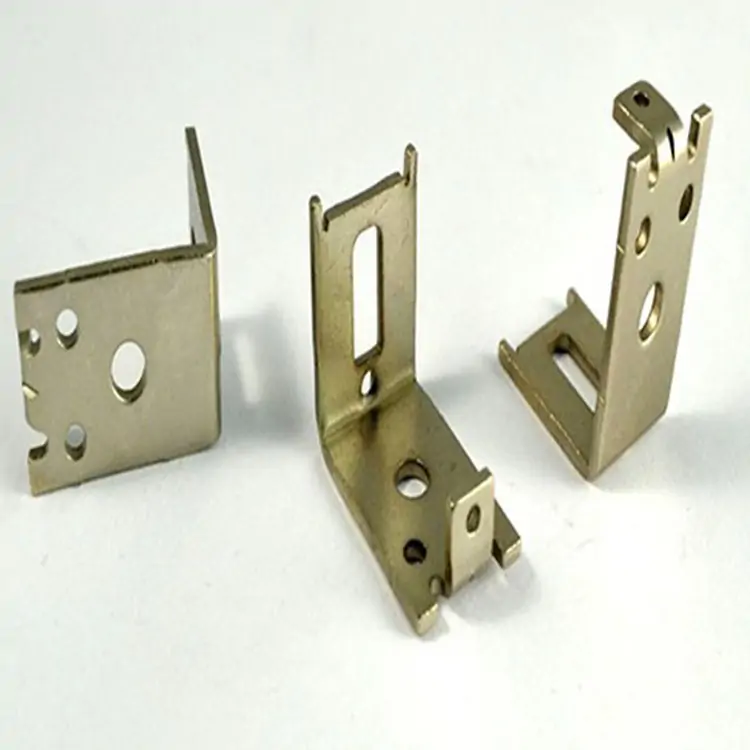

毅鑫五金加工廠家-專注為全國客戶提供各類產品型號五金零部件加工服務,來圖定制快速打樣發貨!

-

電子郵箱:[email protected]

數控加工車床件常見問題有哪些?車床件常見問題解決措施!

數控加工車床憑借高精度、高效率的優勢,成為機械制造領域加工車床件的核心設備。但在實際生產中,受設備精度、刀具性能、編程參數、操作規范等因素影響,車床件常出現加工精度偏差、表面質量差、刀具磨損過快等問題,不僅影響產品合格率,還會增加生產成本。下面毅鑫五金給大家說說數控加工車床件的五大常見問題及解決措施,一起來了解下吧。

1、加工精度偏差:尺寸超差、形位誤差的成因與解決?

加工精度是車床件的核心指標,常見的精度問題包括尺寸超差(如外徑偏大 / 偏小、長度不符)、形位誤差(如圓柱度超差、同軸度偏差),這類問題多由設備校準、編程參數、裝夾方式不當導致。?

從成因來看,首先是設備層面:數控車床長期使用后,導軌磨損、絲杠間隙增大,會導致溜板移動精度下降,進而引發加工尺寸偏差;主軸徑向跳動或軸向竄動超標,會使工件旋轉中心偏移,產生圓柱度誤差。其次是編程與參數設置:若編程時未考慮 “刀具半徑補償”,加工外圓或內孔時會出現尺寸偏差(如刀具半徑 0.5mm 未補償,外圓直徑會比設計值小 1mm);進給速度或主軸轉速設置不合理,如進給過快導致刀具讓刀,也會影響尺寸精度。最后是裝夾問題:工件裝夾時未找正中心,或卡盤夾緊力不足,加工中工件松動,會造成同軸度偏差;細長軸類工件未使用跟刀架或中心架,加工時因徑向力產生彎曲變形,導致圓柱度超差。?

針對上述問題,解決措施需分層落實:設備方面,定期(如每月)對車床進行精度校準,通過百分表檢測導軌平行度、絲杠反向間隙,若間隙超標,可通過數控系統的 “間隙補償參數” 進行調整;主軸跳動超差時,需檢查主軸軸承磨損情況,及時更換軸承并重新鎖緊。編程與參數設置方面,加工前必須核對刀具半徑補償值,確保與實際刀具尺寸一致;根據工件材質(如不銹鋼選低速、鋁合金選高速)和加工類型(粗加工選高進給、精加工選低進給)優化參數,例如加工 45 鋼外圓,粗加工可設主軸轉速 1500r/min、進給量 0.2mm/r,精加工設轉速 2500r/min、進給量 0.08mm/r。裝夾方面,使用三爪卡盤裝夾時,需用百分表找正工件端面與外圓,確保徑向跳動≤0.02mm;加工細長軸(長徑比>10)時,必須搭配跟刀架,同時在工件兩端涂抹潤滑油,減少導軌摩擦導致的振動。?

2、表面質量差:粗糙度超標、振紋的排查與處理?

車床件表面質量問題主要表現為表面粗糙度 Ra 值超標(如設計要求 Ra1.6μm,實際達 Ra6.3μm)、表面出現振紋或刀痕,這類問題會影響工件的密封性、耐磨性,甚至導致后續裝配困難。其成因主要集中在刀具、切削參數、振動控制三個方面。?

刀具方面:刀具刃口磨損(如刀尖圓弧半徑增大)會導致切削時擠壓工件表面,產生粗糙紋理;刀具材質與工件不匹配(如用高速鋼刀具加工淬火鋼),易出現 “啃刀” 現象,留下明顯刀痕;刀具安裝時伸出長度過長,會因剛性不足產生振動,形成振紋。切削參數方面:切削速度過低,會導致切屑與工件表面摩擦加劇,增加表面粗糙度;切削深度過小(如<0.1mm),刀具易在工件表面 “打滑”,無法有效切削,形成毛糙表面。振動控制方面:車床地腳螺栓松動,加工時設備整體振動;工件裝夾不穩定(如薄壁件夾緊力過大導致變形),或刀具與刀架連接松動,都會傳遞振動至切削區域,產生振紋。?

解決表面質量問題需從 “刀具 - 參數 - 振動” 三維度突破:刀具選擇與維護上,根據工件材質匹配刀具,如加工鋁合金選硬質合金刀具(如 WC-Co 合金),加工鈦合金選陶瓷刀具;每次加工前檢查刀具刃口,若發現磨損或崩刃,及時用砂輪修磨或更換新刀,刀具安裝伸出長度控制在刀桿直徑的 3 倍以內(如刀桿直徑 16mm,伸出長度≤48mm)。切削參數優化上,通過 “試切法” 調整速度與進給,例如加工黃銅件,當主軸轉速從 2000r/min 提升至 3000r/min,進給量從 0.15mm/r 降至 0.05mm/r 時,表面粗糙度可從 Ra3.2μm 降至 Ra1.6μm;切削深度需適中,精加工時取 0.2-0.5mm,避免過淺或過深。振動控制上,定期檢查車床地腳螺栓,確保全部鎖緊;加工薄壁件(壁厚<3mm)時,采用軟爪卡盤或增加支撐塊,減少夾緊變形;若刀架松動,需重新擰緊刀架固定螺栓,并檢查刀架內部齒輪磨損情況,必要時更換齒輪組。?

3、刀具磨損過快:壽命縮短、崩刃的原因與應對?

數控加工中,刀具磨損過快(如正常壽命 8 小時,實際僅 3 小時)或突然崩刃,會增加刀具更換頻率,導致生產中斷。這類問題與切削液、加工參數、刀具材質密切相關,需針對性排查。?

切削液方面:切削液濃度不足(如規定濃度 8%-10%,實際僅 5%),會降低冷卻與潤滑效果,導致刀具刃口溫度過高,加速磨損;切削液噴嘴堵塞,無法將冷卻液精準噴射至切削區域,刀具長期處于高溫狀態,易出現熱變形崩刃。加工參數方面:切削速度過高(如加工 45 鋼用高速鋼刀具,轉速超 2000r/min),會使刀具與切屑摩擦產生大量熱量,導致刀具軟化磨損;切削深度過大(如粗加工取 5mm 以上),刀具承受的切削力超過其強度極限,易引發崩刃。刀具材質方面:選用低硬度刀具加工高硬度工件(如用 HRC50 的刀具加工 HRC60 的淬火鋼),刀具刃口易被磨損;刀具本身存在質量缺陷(如內部裂紋),加工時受沖擊載荷會直接崩刃。?

延長刀具壽命需從 “冷卻 - 參數 - 材質” 三方面優化:切削液管理上,定期檢測切削液濃度,使用折光儀確保濃度達標,同時每周清理切削液箱與噴嘴,避免雜質堵塞;根據加工類型選擇切削液類型,如加工鑄鐵選乳化液(冷卻性好),加工鋁合金選切削油(潤滑性好)。加工參數調整上,嚴格控制切削速度與深度,例如用硬質合金刀具加工 45 鋼,切削速度應控制在 100-200m/min(換算為主軸轉速需結合工件直徑,如直徑 50mm 時轉速 1273r/min),粗加工切削深度取 2-3mm,避免過載。刀具選用上,優先選擇高品質刀具(如進口品牌或國內知名品牌),避免使用劣質低價刀具;加工高硬度工件時,選用超硬刀具(如立方氮化硼 CBN 刀具),其硬度可達 HRC90 以上,能承受高溫與高壓切削。?

4、工件裝夾變形:薄壁件、細長軸的變形控制?

在加工薄壁件(如壁厚 2mm 的鋁合金圓筒)、細長軸(如長度 300mm、直徑 20mm 的鋼軸)時,工件易因裝夾力、切削力導致變形,出現橢圓度超差、軸線彎曲等問題,嚴重時會使工件報廢。變形的核心成因是 “剛性不足 + 受力不均”,需通過裝夾方式改進與加工工藝優化解決。?

薄壁件裝夾變形的主要原因:三爪卡盤夾緊時,徑向力集中在三點,導致工件圓周方向受力不均,產生橢圓變形;加工時切削力作用于薄壁表面,工件因剛性差發生鼓形變形。細長軸裝夾變形的原因:工件一端用卡盤夾緊,另一端懸空,加工時在徑向切削力作用下產生 “撓度變形”,即中間部位彎曲;若未使用跟刀架,切削振動會加劇變形,導致工件直線度超差。?

針對不同工件類型,需采取差異化控制措施:薄壁件加工方面,一是改進裝夾方式,采用 “軟爪卡盤”(軟爪材質為低碳鋼,可根據工件形狀修磨),增大夾緊接觸面積,減少局部受力;或使用 “脹胎夾具”,從工件內部均勻施力,避免外部夾緊導致的變形。二是優化加工順序,先加工工件剛性較強的部位(如法蘭端),再加工薄壁部位,同時采用 “對稱切削”(如從兩端向中間加工),平衡切削力。例如加工鋁合金薄壁圓筒(內徑 100mm、壁厚 2mm),先用脹胎夾具固定,粗加工后松開夾具,讓工件釋放內應力,再進行精加工,可將橢圓度控制在 0.03mm 以內。細長軸加工方面,一是必須使用跟刀架或中心架,跟刀架需緊貼工件表面,且與導軌平行,減少徑向跳動;二是采用 “反向切削法”(刀具從主軸端向尾座端移動),利用切削力抵消工件撓度,降低彎曲變形;三是在加工過程中,對工件進行 “時效處理”(如低溫退火),消除切削產生的內應力,避免后續變形。?

五5數控車床在加工過程中,可能出現報警停機(如 “伺服電機過載報警”“刀具未到位報警”)、動作異常(如溜板移動卡頓、主軸不轉)等設備故障,這類問題會直接導致生產中斷,需快速排查與解決。?

常見設備故障及成因:一是伺服系統故障,如伺服電機編碼器損壞,導致電機無法精準定位,觸發 “位置偏差過大報警”;伺服驅動器參數設置錯誤,會使電機轉速異常。二是刀具系統故障,刀架定位銷磨損,導致刀具換刀后無法精準到位,觸發 “刀位錯誤報警”;刀塔內部機械卡滯,會使換刀動作卡頓或無法完成。三是主軸系統故障,主軸變頻器故障,導致主軸無法啟動或轉速不穩定;主軸皮帶磨損松弛,會使主軸轉速下降,加工時出現 “悶車” 現象。?

設備故障的排查與解決需遵循 “先軟件后硬件、先簡單后復雜” 的原則:伺服系統故障排查上,若出現 “位置偏差報警”,先檢查編碼器連接線是否松動,若連接正常,再用萬用表檢測編碼器輸出信號,若信號異常,需更換編碼器;伺服驅動器參數錯誤時,可恢復出廠設置后重新輸入正確參數(參數值需參考設備說明書)。刀具系統故障處理上,刀架定位銷磨損時,需拆卸刀架更換定位銷,并重新調整刀架定位精度;刀塔卡滯時,清理刀塔內部雜物,添加潤滑脂,若仍無法解決,需檢查刀塔驅動電機與齒輪,必要時更換部件。主軸系統故障排查上,主軸無法啟動時,先檢查變頻器電源是否正常,若電源正常,再檢測變頻器故障代碼(如過載代碼需檢查主軸負載是否過大);主軸皮帶松弛時,調整皮帶張緊度,確保皮帶撓度在 5-10mm 之間(按壓皮帶中間位置測量)。?

數控加工車床件的問題解決,需結合 “預防 + 排查 + 優化” 的思路:日常生產中,定期對設備進行維護保養,規范操作流程;出現問題時,精準分析成因,避免盲目調整;同時,通過優化編程參數、改進裝夾方式、選用優質刀具,從源頭減少問題發生。只有將技術規范與實際經驗結合,才能提升數控加工的穩定性與效率,確保車床件質量達標,降低生產成本。

以上就是毅鑫五金給大家帶來的關于“數控加工車床件的五大常見問題及解決措施”,希望可以幫到您!

毅鑫五金是一家專業提供五金加工、CNC加工、數控車床加工的廠家,可為車床件、沖壓件、五金彈簧、五金模具、非標零件等零部件提供精密五金加工服務,歡迎您的咨詢!

本文由毅鑫五金整理發布,如需轉載請注明來源及出處,原文地址:http://m.bj-hfzb.com/zixun/1891.html

毅鑫五金

相關推薦

毅鑫五金-專業零部件定制加工服務商

在線留言

毅鑫五金專為各類零部件提供定制加工服務,歡迎留言咨詢,我們將盡快回復您的需求!